V moderní průmyslové produkci, zejména ve scénářích s vysokým zatížením, jako je protažení plastů a směs gumy, trvanlivost základních složek zařízení přímo určuje účinnost výroby a kontrolu nákladů. Jako „srdce“ extruderového systému, kuželový šroubový sud se stává preferovaným řešením v prostředí s vysokou intenzitou kontinuálního výroby s jedinečným inženýrským designem. Tento článek bude hluboce analyzovat své výkonnostní výhody za drsných pracovních podmínek.

1. Strukturální posílení: Inovativní návrh rozložení stresu

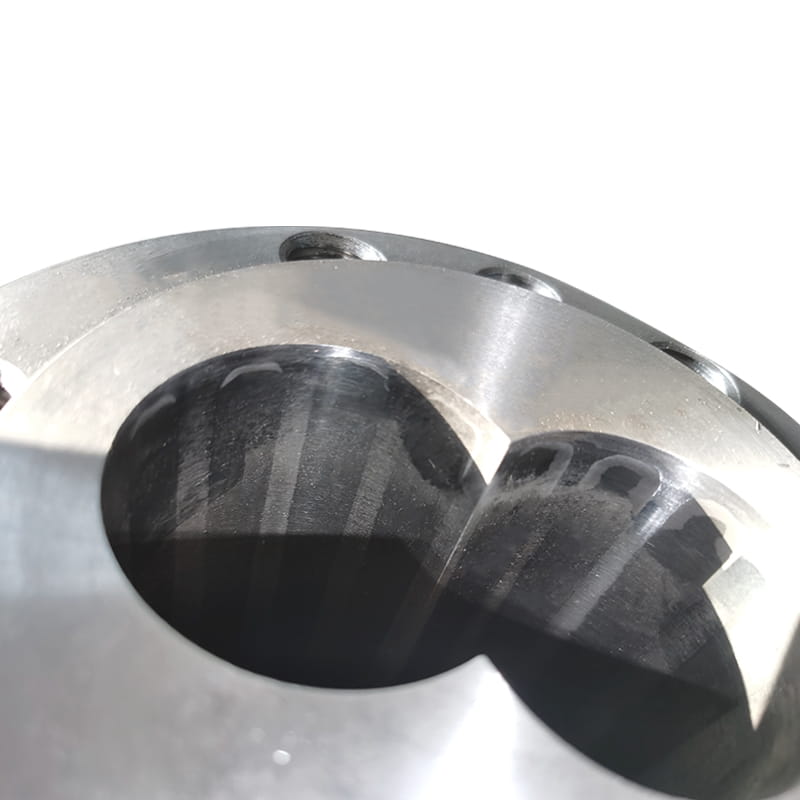

Ve srovnání s tradičními paralelními šrouby přijímá kuželový šroubový sud kužele geometrie (rozsah úhlu kužele je obvykle 3 ° -15 °), což revolucionizuje vzor distribuce mechanického napětí. Simulace analýzy konečných prvků (FEA) ukazuje, že kónická struktura může snížit gradient axiálního tlaku asi o 40%, přičemž přenáší plochu špičkového napětí obvodového smyku na konec hlavně silnější vrstvou rezistentní na opotřebení. Naměřená data Kraussmaffei v Německu ukazují, že amplituda kolísání točivého momentu kuželového šroubu je o 28% nižší než u paralelního šroubu, což účinně zabraňuje problému napětí, které se snadno vyskytují v kořeni vlákna tradiční struktury.

2. průlomová aplikace materiální technologie

Nejlepší výrobci, jako je Cincinnati Milacron, používají bimetalický výrobní proces kompozitu k roztavení 2,5 mm silného wolframového karbidového slitiny (WC-CO systém) na povrchu základního materiálu (obvykle 38crmoala dusivý ocel) a jeho tvrdost Rockwell může dosáhnout HRC62-65. V kombinaci s technologií nitridingu v plazmě (PNT) je povrchová mikrohardiness zvýšena na více než 1200 HV a životnost opotřebení se zvyšuje 3-5krát ve srovnání s konvenčním procesem nitridingu. V případě zpracování pryskyřice ABS překročila doba kontinuálního provozu tohoto typu hlaveň kuželového šroubu 12 000 hodin a ztráta opotřebení byla kontrolována do 0,03 mm/tisíc hodin.

3. Základní zlepšení výkonu dynamického těsnění

Progresivní kompresní poměr (obvykle 1: 1,5 k 1: 2,8) přinesený kónickou strukturou vytváří optimalizovanější těsnicí prostředí taveniny. Srovnávací testy Davis-Standarda ve Spojených státech ukazují, že při zpracování materiálů vyztužených skleněným vláknem je únik zpětného toku kuželového šroubu snížen o 62%, což nejen zlepšuje plastikační účinnost, ale co je důležitější, výrazně snižuje abrazivní opotřebení šroubu a vnitřní stěnu barlu způsobeného refluxem materiálu. Za vysoce abrazivních podmínek PA66 30%GF prodlužuje tento design cyklus údržby od 450 hodin na 1300 hodin.

4. optimalizace spolupráce systému tepelného řízení

Kompaktní návrh kónické struktury (poměr L/D je obvykle 12: 1-16: 1) kombinovaný s technologií kontroly teploty zóny dosahuje přesnějšího řízení tepelné energie. Inženýrský případ JSW v Japonsku ukazuje, že při zpracování materiálů PVC je axiální teplotní gradient kuželového šroubového sudu snížen o 22 ° C ve srovnání s tradiční strukturou, což účinně zmírňuje problém abnormální expanze fit mezery způsobené rozdíly v tepelné expanzi. V kombinaci s návrhem vnitřního spirálového chladicího vodního kanálu je kolísání povrchové teploty hlavně řízeno v rámci ± 1,5 ℃, což významně prodlužuje životnost těsnicích složek.

V drsném prostředí 24hodinové kontinuální produkce dosáhl kuželový šroubový barel komplexní zlepšení odolnosti proti opotřebení, odolnost proti únavě a tepelné stabilitě prostřednictvím synergie strukturálních inovací a vylepšení materiálu. Pro zpracování výrobců, kteří zpracovávají obtížné materiály, jako jsou materiály vyztužené ze skleněných vláken a plastiky pro převzetí plamene, může používání technologie kuželového šroubu snížit komplexní náklady na údržbu na vybavení o více než 40%a zároveň zlepšit stabilitu výrobní kapacity o 18%-25%. Toto není jen upgrade komponent, ale také strategická volba hledat výhody z inteligentní výroby.

angličtina

angličtina

Webové menu

Vyhledávání produktů

Jazyk

Ukončete nabídku

Novinky z oboru

Domov / Zprávy / Novinky z oboru / Jak provádí trvanlivost kuželového šroubového sudu ve výrobním prostředí s vysokou intenzitou?

Kategorie produktů

Jak provádí trvanlivost kuželového šroubového sudu ve výrobním prostředí s vysokou intenzitou?

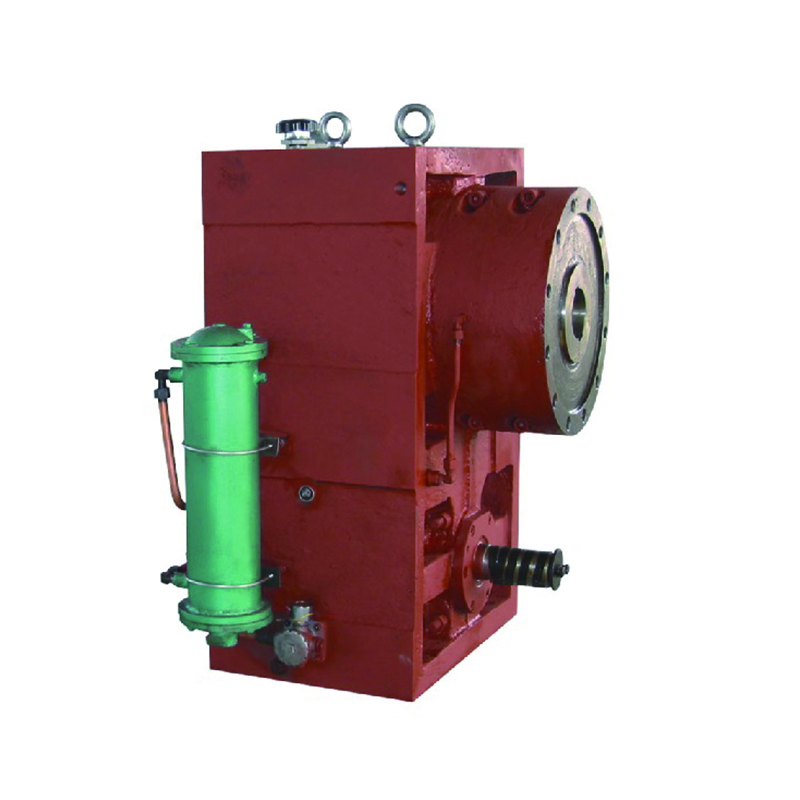

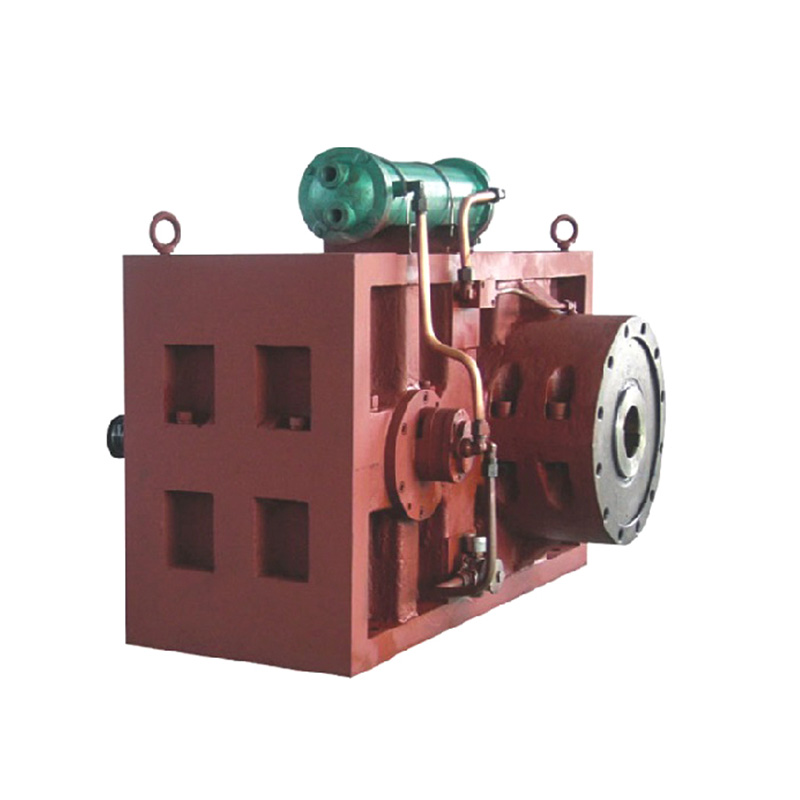

Doporučené produkty

KONTAKTUJTE NÁS A ZÍSKEJTE NABÍDKU

PŘEDNOSTNĚ SE DOZVĚDĚT O NAŠICH NOVÝCH PRODUKTECH

PŘEDNOSTNĚ SE DOZVĚDĚT O NAŠICH NOVÝCH PRODUKTECH

KONTAKTNÍ INFORMACE

Copyright©2023 Zhejiang Dowell Machinery Co.,Ltd. Všechna práva vyhrazena. Výrobci strojů na vytlačování plastů Dodavatelé plastových šroubových hlavně