V době, kdy zpracovatelský průmysl sleduje zelenou transformaci, byl problém materiálního odpadu až 15% -30% v plastizačních procesech, jako je vstřikování a vytlačování a vytlačování, vždy trápí společnosti. V posledních letech se nazývalo technické řešení Kuželový šroubový sud přitahoval pozornost v polích automobilových dílů, obalových materiálů a elektronických součástí. Data ukazují, že výrobní linky používající tento návrh mohou snížit ztrátu surovin o 8%-12%a zlepšit energetickou účinnost o více než 15%. Jak tento průlomový design dosahuje úspory energie a zlepšení efektivity?

Zásadní analýza: Výhoda „progresivní komprese“ kónické struktury

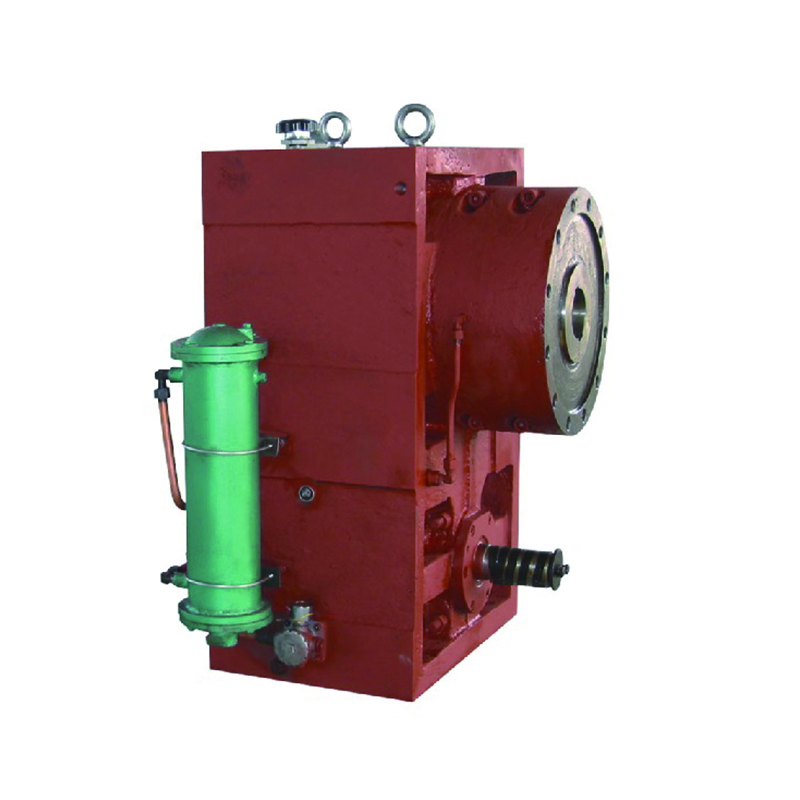

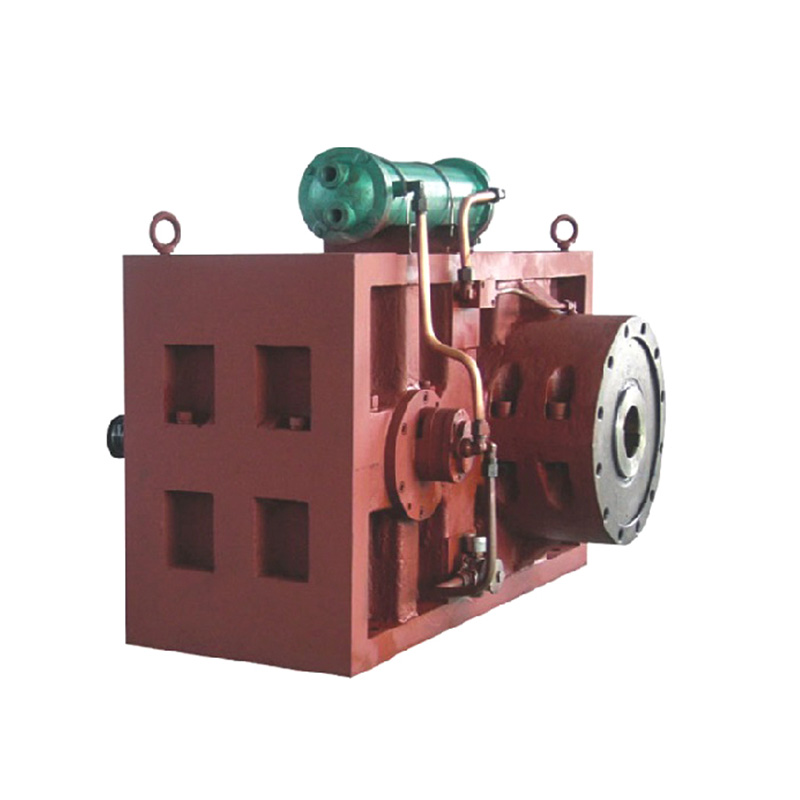

Ve srovnání s tradičními paralelními šrouby spočívají jádro inovace kuželových sudů šroubů v jejich postupné geometrické struktuře (obrázek 1). Průměr šroubu se postupně snižuje z koncového krmiva k výbojovému konci a vytváří nepřetržitě snížený nitě. Tento design optimalizuje manipulaci s materiálem ve třech fázích:

Efektivní předběžná komprese: Větší objem přívodního úseku umožňuje rychlé inhalaci granulovaných surovin, zatímco postupně zúžená šroubová drážka generuje progresivní tlak během procesu předávání a zabrání hromadění materiálu nebo zpětného toku způsobeného náhlou tlakem;

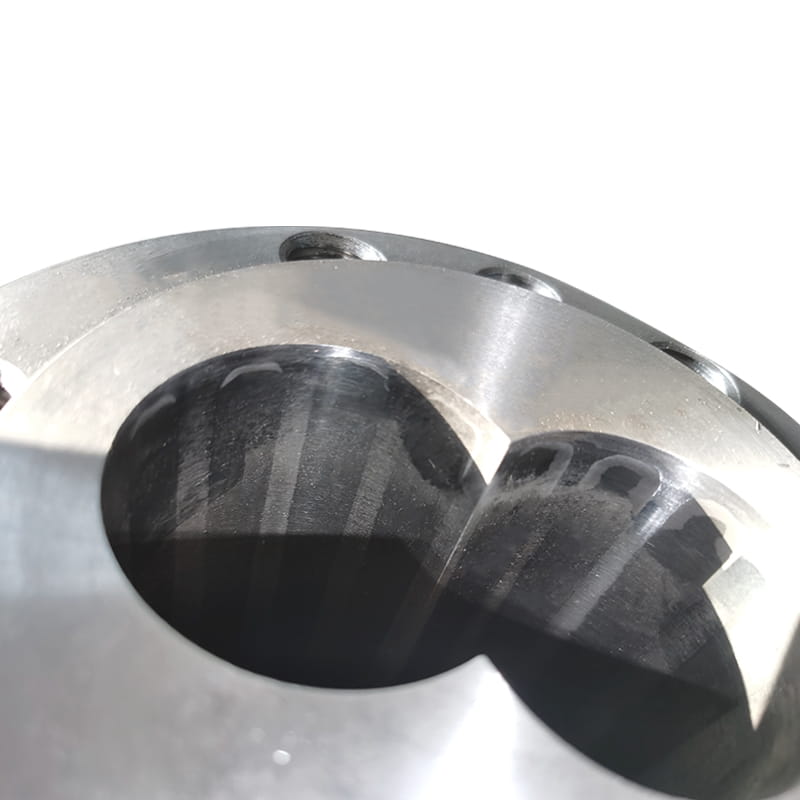

Přesná regulace smyku: Kuželová struktura způsobuje, že gradient smykové rychlosti tání plynulejšího a s přesnou tolerancí šroubové mezery (obvykle řízené na 0,05-0,1 mm), může plně roztavit polymerní materiál a zabránit tepelné degradaci způsobené lokálním přehřátím) - jeden z hlavních faktorů vedoucího k tvorbě odpadu;

Účinek dynamického těsnění: Menší průměr vypouštěcího konce zvyšuje utěsnění hlavně a šroubu, což snižuje rychlost tání na méně než 0,5%(paralelní šrouby jsou obvykle 2%-5%), což významně snižuje zbytkový materiál, který není plně extrudován.

Empirické údaje: Průmyslový případ spotřeby energie a snižování odpadu

Srovnávací test provedený Kraussmaffei, výrobcem německého vstřikovacího zařízení, při výrobě automobilových PP nárazníků v roce 2023 ukázal, že po použití kuželového šroubového barelu se ztráta suroviny na tunu produktu snížila z 43 kg na 36 kg, zatímco spotřeba energie jednotky byla snížena o 18%. Je to způsobeno dvěma aspekty optimalizace:

Doba pobytu je zkrácena o 22%: kompresní poměr kuželového šroubu (obvykle 3,5-4,5: 1) je vyšší než u paralelního šroubu (2,5-3: 1), který urychluje transformaci materiálu z pevné látky na roztavený stav a snižuje riziko rozbití molekulárního řetězce způsobeného dlouhodobým zahříváním;

Vylepšená uniformita taveniny: Prostřednictvím simulace polyflow ANSYS bylo zjištěno, že standardní odchylka (SD) teploty taveniny kónické struktury byla 2,3 ° C, což bylo lepší než 5,1 ° C paralelního šroubu, což znamená méně horkých míst a vady studeného materiálu.

Technické prodloužení: Kompatibilní s recyklovanými materiály a plasty na bázi bio

S rozvojem politik oběhové ekonomiky má výrobní průmysl nárůst poptávky po zpracování recyklovaných plastů (RPTE, RPP atd.). Mírné plastikativní charakteristiky kuželového šroubového hlaveň (teplota píku se sníží asi o 10-15 ° C) může snížit tepelný rozklad nečistot v recyklovaném materiálu, takže při zpracování směsi obsahujícího 30% recyklovaného materiálu může být stále udržována na více než 98