V oblasti vytlačování plastu a vstřikování jsou sudy šrouby srdcem procesu, diktování toku materiálu, účinnost tání a kvalitu produktu. Mezi nejvíce diskutované návrhy patří kuželový šroubový sud S a paralelní sudy šrouby. Zatímco oba slouží stejnému základnímu účelu - přenos, komprimování a tání surovin - jejich strukturální a funkční rozdíly významně ovlivňují výkon.

1. geometrie a dynamika komprese

Nejviditelnější rozdíl spočívá v jejich fyzickém designu.

Kuželové sudové sudy:

Kónické sudy, které jsou charakterizovány konstrukcí kuženého šroubu, se postupně těší z krmné zóny do měřicí zóny. Tato geometrie vytváří progresivní kompresní profil, kde je materiál vystaven zvyšujícímu se tlaku, když se pohybuje vpřed. Postupné snižování objemu zvyšuje homogenizaci taveniny, díky čemuž je kónické systémy ideální pro zpracování materiálů citlivých na teplo (např. PVC) nebo ty, které vyžadují jemný střih (např. Recyklované plasty).

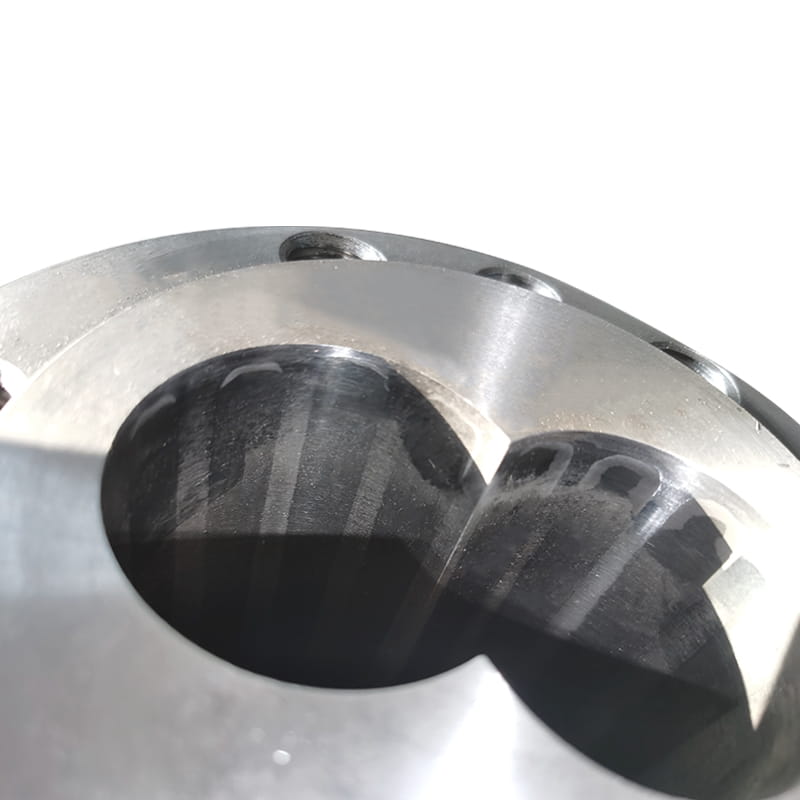

Paralelní sudy šroubu:

Tyto mají konzistentní průměr šroubu v hlavně. Komprese je dosaženo změnami hloubky nebo rozteče letu. Náhlé kompresní zóny vytvářejí vyšší smykové rychlosti, které vyhovují materiálům, které vyžadují intenzivní míchání, jako jsou inženýrské plasty (např. Nylon, ABS) nebo sloučeniny s plnivami (např. Polymery vyztužené ze skleněných vláken).

Klíčový s sebou: Kónické návrhy upřednostňují kontrolovanou kompresi pro jemné materiály; Paralelní sudy vynikají v aplikacích s vysokým střihem.

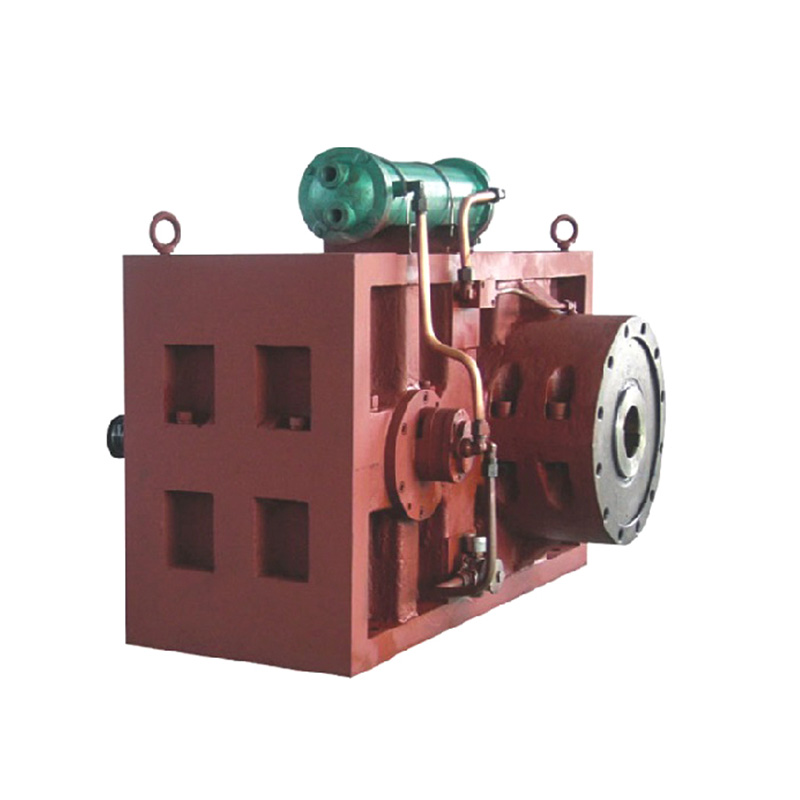

2. Energetická účinnost a propustnost

Spotřeba energie a výstupní sazby jsou rozhodující pro nákladově efektivní výrobu.

Kónické systémy:

Zúžená konstrukce snižuje tření mezi šroubem a hlavně a snižuje spotřebu energie až o 15–20% ve srovnání s paralelními systémy. Jejich pomalejší komprese však může omezit propustnost pro produkci s vysokým objemem.

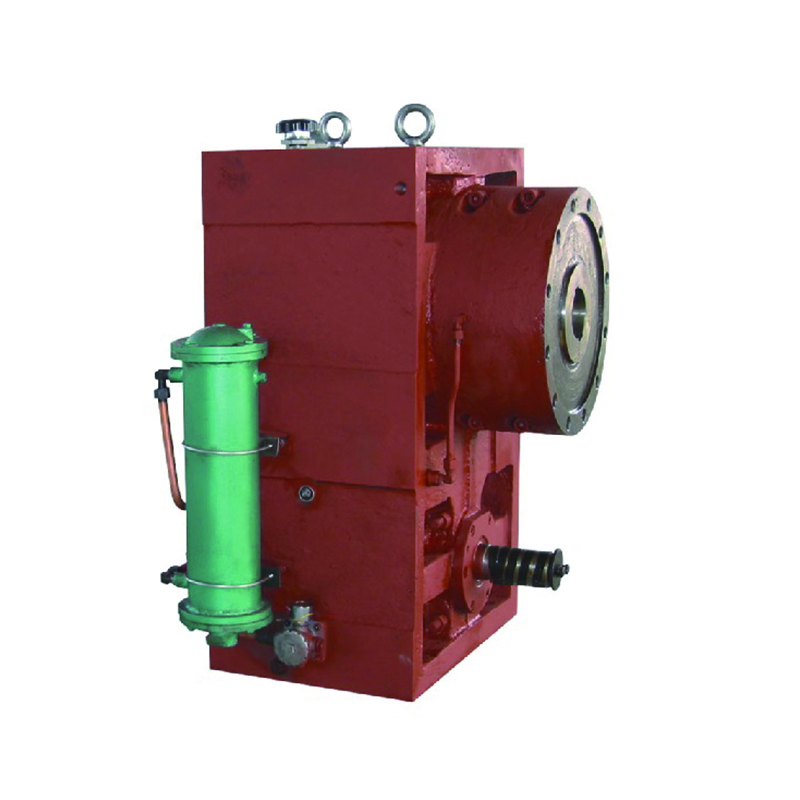

Paralelní systémy:

Vyšší rychlosti smyku a rychlejší přenos materiálu se promítají do většího výstupního potenciálu. Zvýšený vstup mechanické energie však zvyšuje provozní náklady, zejména u energeticky náročných procesů.

Klíčový s sebou: Kužerní sudy šetří energii, ale může obětovat rychlost; Paralelní sudy maximalizují propustnost při vyšších nákladech na energii.

3. Noste odpor a údržbu

Trvanlivost přímo ovlivňuje náklady na životní cyklus.

Kuželové sudové sudy:

Zúžená geometrie distribuuje napětí nerovnoměrně, s vyšším opotřebením koncentrovaným na užším konci. I když to může zkrátit životnost komponent v abrazivních aplikacích, pokročilé povrchové ošetření (např. Nitriding, bimetalické vložky) zmírňují opotřebení.

Paralelní sudy šroubu:

Jednotný průměr umožňuje rovnoměrné rozdělení napětí a zvyšuje dlouhověkost ve scénářích s vysokým obsahem opotřebení. Jejich modulární design také zjednodušuje opravy - jednotlivé sekce šroubů lze vyměnit bez demontáže celého hlavně.

Klíčový s sebou: Paralelní systémy nabízejí lepší trvanlivost pro abrazivní materiály; Kužerní sudy vyžadují specializované povlaky za drsné podmínky.

4.. Výhody specifické pro aplikaci

Výběr mezi kuželovým a paralelem závisí na vlastnostech materiálu a požadavcích na konečné použití.

KONICKÉ APLIKACE:

Zpracování PVC: Jemná komprese zabraňuje tepelné degradaci.

Recyklované plasty: Minimalizuje rozpad polymerního řetězce vyvolaného smykem.

Extruze pěny: Řízený tlak se zabrání kolapsu struktury buněk.

Paralelní sudové aplikace:

Inženýrské plasty: Vysoký střih zajišťuje jednotné rozptyl přísad.

Sloučení: Efektivní míchání plniv, pigmentů nebo zpomalení hoření.

Vysokorychlostní výroba: Rychlá materiálová přeprava splňuje těsné termíny.

Volba mezi kuželovitými a paralelními sudy šrouby závisí na rovnováze materiálového chování, výrobních priorit a omezení nákladů. Kónické systémy svítí v procesech citlivých na přesně řízené, zatímco paralelní sudy dominují vysoce výkonné, vysoce střihové prostředí.