V průmyslu zpracování plastů se stále více rozšiřuje aplikace vysoce přesných extrudérů (Extrusion Machine), zejména v oblastech s extrémně vysokými požadavky na kvalitu a výkon výrobků, jako je medicína, elektronika a automobily. Jako hlavní součásti extrudéru je přesné ovládání šneku a válce ( Šroubová hlaveň pro vytlačovací stroj) přímo souvisí s kvalitou a efektivitou výroby vytlačovaných výrobků. Tento článek prozkoumá potíže s přesným řízením šneku a válce při požadavku na vysoce přesné vytlačování a navrhne odpovídající řešení.

1. Potíže s přesností řízení

1. Výběr materiálu a obtížnost zpracování

Výběr materiálu šroubů a hlav je zásadní pro přesné řízení. Přestože tradiční materiály jako 38CrMoAlA a 42CrMo mají dobré mechanické vlastnosti a odolnost proti opotřebení, stále čelí výzvám při vysoce přesném zpracování. Tyto materiály jsou náchylné k deformaci během tepelného zpracování, řezání atd., což ovlivňuje konečnou přesnost. Kromě toho výkonnostní rozdíly mezi různými šaržemi materiálů také zvyšují obtížnost zpracování.

2. Zpracovatelská zařízení a technologie

Zpracování vysoce přesných extrudérových šneků a sudů vyžaduje vysoce přesné obráběcí stroje a pokročilou technologii zpracování. Přesnost a stabilita některých obráběcích strojů na trhu však nemůže vyhovět potřebám vysoce přesného zpracování, zejména při zpracování šroubů s velkými poměry stran a složitými tvary, které jsou náchylné na rozměrové odchylky a tvarové chyby.

3. Problém tepelné deformace

Během procesu vytlačování jsou šnek a válec vystaveny vysoké teplotě a vysokému tlaku a jsou náchylné k tepelné deformaci. Tato deformace ovlivňuje nejen běžný provoz extrudéru, ale také snižuje přesnost a kvalitu extrudovaného produktu. Zejména přívodní část barelu je často chlazena vodou a přenos tepla způsobuje nerovnoměrné teploty v sousedních částech sudu, což dále zhoršuje problém tepelné deformace.

4. Montáž a ladění

Přesnost montáže šneku a válce je také klíčovým faktorem ovlivňujícím celkovou přesnost extrudéru. Pokud je během procesu montáže mezera mezi součástmi příliš velká nebo příliš malá, způsobí to nestabilní chod extrudéru a ovlivní přesnost produktu. Kromě toho je velkým problémem přesné řízení parametrů, jako je teplota, tlak a rychlost během procesu ladění.

2. Řešení

1. Optimalizujte výběr materiálu a proces tepelného zpracování

Pro problémy s výběrem materiálu a obtížností zpracování lze zvolit materiály s vyšší účinností, jako jsou slitiny na bázi niklu a nerezová ocel. Tyto materiály mají lepší odolnost proti vysokým teplotám a opotřebení. Současně optimalizujte proces tepelného zpracování a přijměte pokročilé technologie, jako je vakuové tepelné zpracování a vysokofrekvenční kalení, abyste snížili deformaci materiálu a zlepšili přesnost zpracování.

2. Zavést vysoce přesná zpracovatelská zařízení a procesy

Představte vysoce přesné CNC obráběcí stroje a pokročilé technologie zpracování, jako je pětiosé spojování a řezání laserem, abyste zlepšili přesnost a efektivitu zpracování. Zároveň posílit údržbu a údržbu obráběcích strojů pro zajištění stability a přesnosti obráběcích strojů.

3. Posílit tepelný management

Pro problém tepelné deformace lze přijmout následující opatření:

Nainstalujte tepelně izolační těsnění: Nainstalujte tepelně izolační těsnění mezi podávací část a ohřívací část sudu, abyste snížili přenos tepla a udrželi teplotu sudu stabilní.

Optimalizujte chladicí systém: Používejte účinnější způsoby chlazení, jako jsou chladicí systémy s cirkulační vodou, abyste zajistili rovnoměrnou teplotu sudu.

Monitorování a nastavení v reálném čase: Použijte teplotní senzory k monitorování teploty sudu v reálném čase a upravte parametry chlazení a ohřevu podle skutečných podmínek, aby byla teplota sudu stabilní.

4. Jemné sestavení a odladění

Během procesu montáže se montáž provádí přísně v souladu s požadavky procesu, aby se zajistilo, že vůle mezi součástmi splňuje požadavky na konstrukci. Současně je posílena kontrola parametrů během procesu ladění, jako je teplota, tlak, rychlost atd., aby bylo zajištěno, že extruder pracuje v nejlepším stavu.

5. Zavést inteligentní řídicí systém

Zaveďte inteligentní řídicí systémy, jako je řídicí systém PLC, regulace teploty PID atd., abyste realizovali automatizaci a inteligentní řízení procesu vytlačování. Prostřednictvím monitorování a analýzy dat v reálném čase upravte včas parametry procesu, abyste zlepšili přesnost a kvalitu vytlačovaných produktů.

angličtina

angličtina

Webové menu

Vyhledávání produktů

Jazyk

Ukončete nabídku

Novinky z oboru

Domov / Zprávy / Novinky z oboru / Jaké jsou potíže a řešení pro přesné řízení šroubového sudu pro vytlačovací stroj při požadavku na vysoce přesné vytlačování?

Kategorie produktů

Jaké jsou potíže a řešení pro přesné řízení šroubového sudu pro vytlačovací stroj při požadavku na vysoce přesné vytlačování?

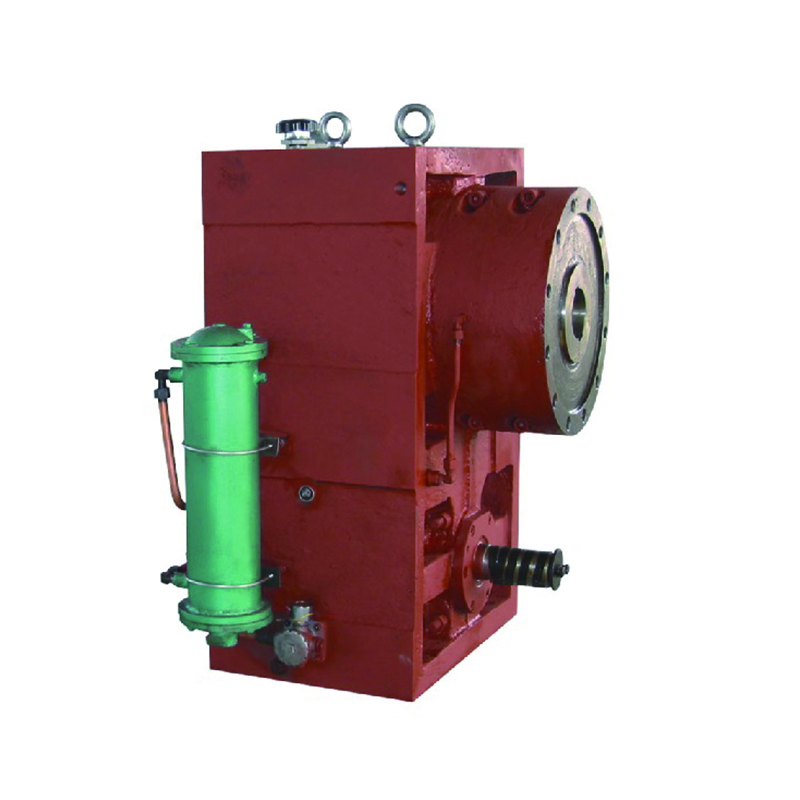

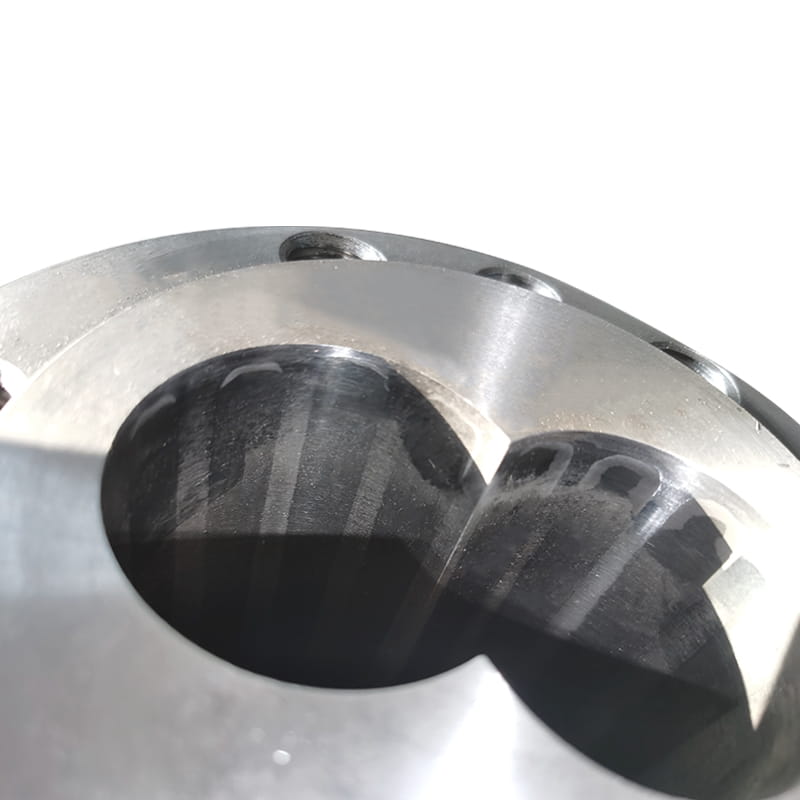

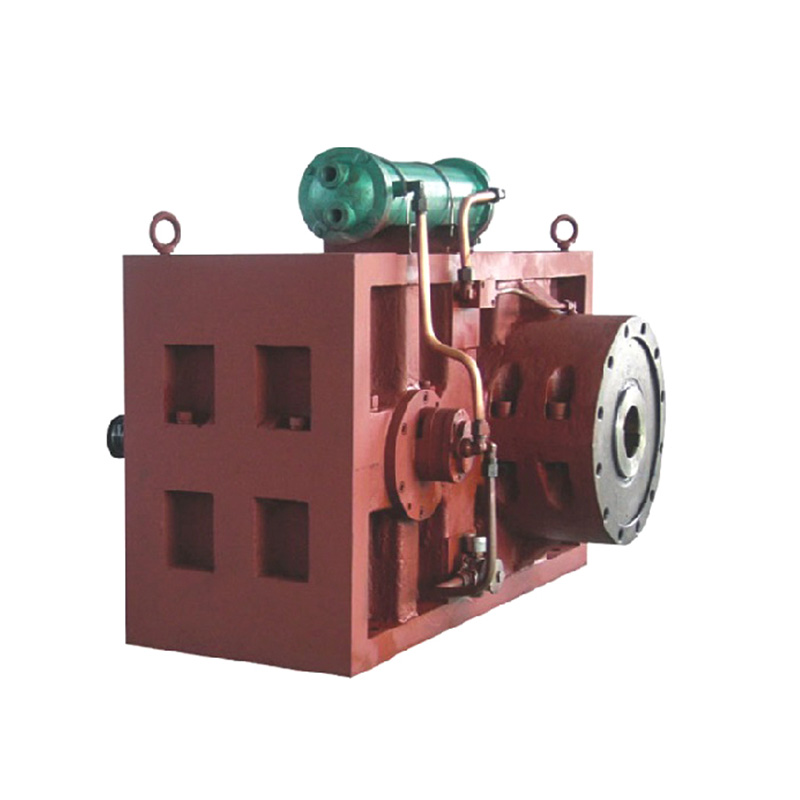

Doporučené produkty

KONTAKTUJTE NÁS A ZÍSKEJTE NABÍDKU

PŘEDNOSTNĚ SE DOZVĚDĚT O NAŠICH NOVÝCH PRODUKTECH

PŘEDNOSTNĚ SE DOZVĚDĚT O NAŠICH NOVÝCH PRODUKTECH

KONTAKTNÍ INFORMACE

Copyright©2023 Zhejiang Dowell Machinery Co.,Ltd. Všechna práva vyhrazena. Výrobci strojů na vytlačování plastů Dodavatelé plastových šroubových hlavně