Průvodce po kuželových sudech: odhalení jádrové komponenty

V polích zpracování a vytlačování průmyslových odvětví, jako jsou plasty, chemikálie, jídlo a lékárny, Kuželový šroubový sud hraje zásadní roli. Je to základní součást a Extruder šroubu kuželového šroubu , nabízí jedinečné výhody zpracování odlišné od paralelních dvou-šroubových extrudců a s jedním šroubem díky svému konkrétnímu designu.

1. Struktura a funkce designu

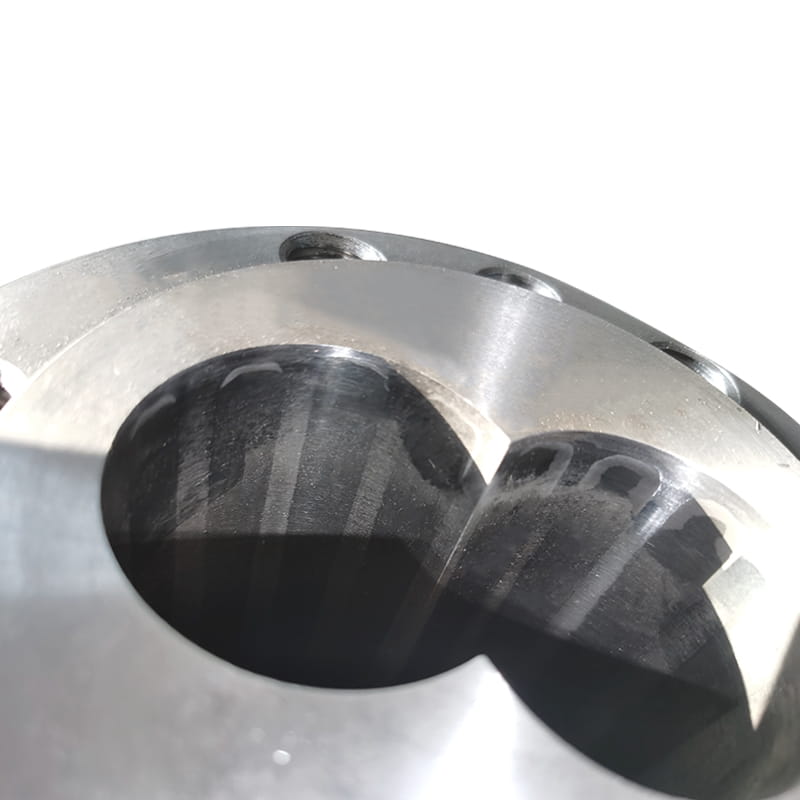

Jak název napovídá, hlavní charakteristikou hlaveň kónického šroubu je jeho „kónický“ design. Představte si dva šrouby s helikálními lety; Nejedná se o paralelní válce, ale připomínají dva kužely nebo zkrácené kužely směřující vrchol k APEX, umístěné v odpovídající kónické hlavně.

- Dva šrouby: Obvykle nakonfigurováno pro Counter-rotační, neintermeshing operace. To znamená, že šrouby se otáčí v opačných směrech (jeden ve směru hodinových ručiček, jeden proti směru hodinových ručiček) a jejich lety Nezapojte Během rotace (na rozdíl od propouštěcích dvojčat, kde se lety spojí dohromady).

- Kónický design:

- Konec krmiva (vstup): Největší průměr. To poskytuje velkou úvodní plochu, která usnadňuje hladké krmení objemných, načechraných materiálů (jako jsou prášky, pelety, recyklování) nebo materiály s nízkou hustotou.

- Konec vypouštění (konec umírání): Nejmenší průměr. Když se materiál přenáší dopředu, stlačený, roztavený a smíšený, zužující se kužel přirozeně vytváří zvyšující se tlak na materiál (působí jako pump taveniny).

- Letové prvky: Povrchy šroubů obvykle mají kontinuální lety (podobné jednotlivým letem s velkým hřbetem). Hloubka letu, rozteč a další parametry jsou navrženy na základě vlastností materiálu a požadavků na procesy.

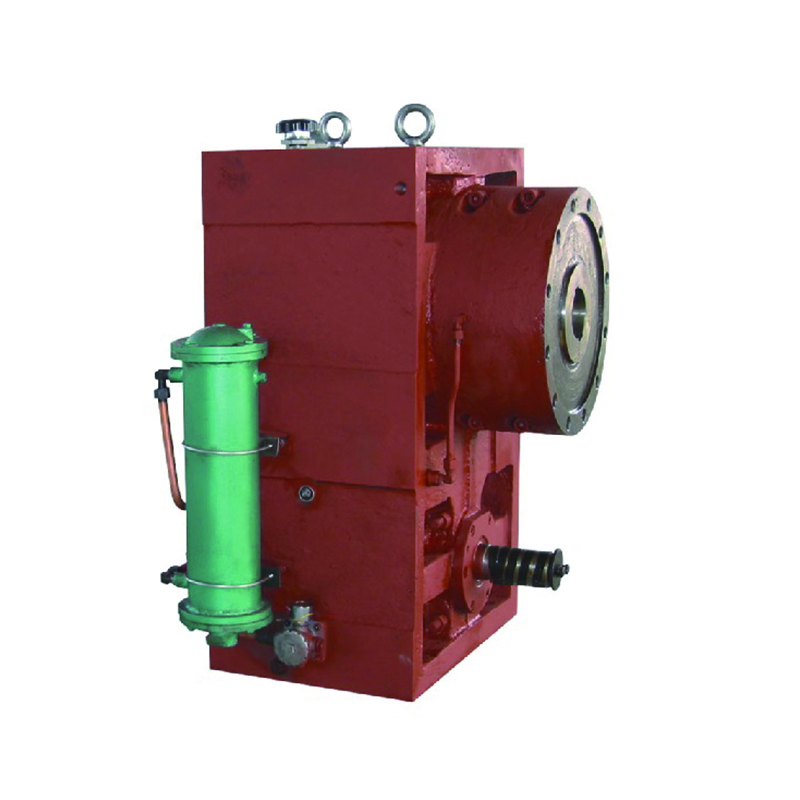

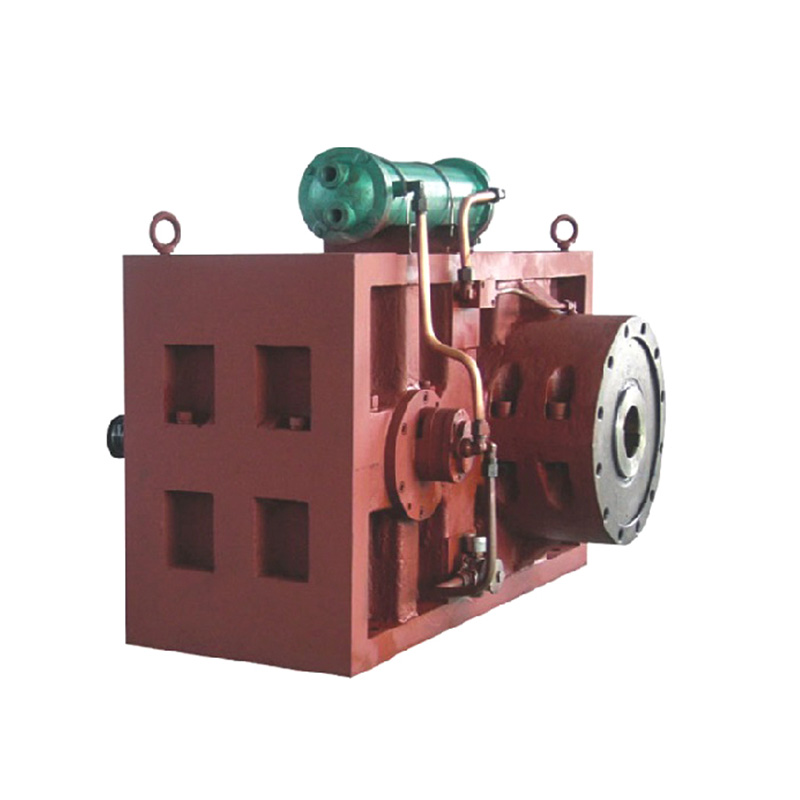

- Hlaveň: Vnitřní obrys odpovídá zúžení šroubu a vytváří uzavřenou komoru pro zpracování. Hlaveň je obvykle segmentována a vybavena systémy topení/chlazení (elektrické, olejové zahřívání/chlazení) a teplotními senzory.

2. pracovní princip

Materiál vstupuje z krmiva Hopper do širokého krmiva a je předán dopředu rotujícími šrouby:

- Menzice a komprese:

- Protože průměr šroubu snižuje z krmiva na vypouštění, hloubka letu se také stává mělčí (objem letu se snižuje). Jakmile je materiál předáván dopředu, jeho prostor je postupně stlačován a zvyšuje hustotu.

- Tento Progresivní objemová komprese je jedním z hlavních fyzických účinků kónického designu, který aplikuje jemný, ale kontinuální tlak na materiál (zejména prášky), pomáhá při odvětrávání a počátečním zhutnění.

- Tání:

- Třecí teplo generované kompresí v kombinaci s externím vytápěním hlavně zvyšuje teplotu materiálu (zejména termoplastika) a iniciuje tání.

- Kuželový design podporuje relativně jednotné a jemné tání.

- Míchání a homogenizace:

- Ačkoli šrouby se nezachycují, existují mezery (vůle) mezi šroubovými letovými špičkami a stěnou hlavně a mezi letovými boky obou šroubů.

- Materiál podléhá intenzivní střih v rámci těchto mezer. Současně je materiál tlačen a vyměňován mezi dvěma šrouby a dosahuje distribučního míchání. Relativně dlouhá doba pobytu také pomáhá při míchání a homogenizaci.

- Venting/Devolatilization:

- Během komprese se snadněji vytlačují vzduch, vlhkost nebo malé těkavé molekuly zachycené během krmení. Často se objevují kónické sudy Větkové porty V tomto bodě navrhl po proudu od kompresní zóny a využíval negativní tlak (expanze materiálu nebo vakuová pomoc) pro účinné těkavé odstranění.

- Tlakové nahromadění:

- Jakmile je materiál přenášen do konce výboje nejmenšího průměru, je průřez šroubu minimální a letové kanály jsou nejmenší. To znamená, že při stejné rychlosti šroubu se výrazně zvyšuje tlak na jednotku, což vytváří přirozený Efekt "Melt Pump" . To poskytuje stabilní, snadno navázaný vysoký tlak na matrici.

- Splnit: Homogenizovaná tavenina je tlačena pod vysokým tlakem skrz matrici namontovanou na přední straně hlavně a vytváří požadovaný tvar (např. Potrubí, list, tyč, pelety).

3. základní výhody

- Výjimečný výkon krmení: Velké krmné hrdlo je ideální pro manipulaci s obtížně krmenými materiály, jako jsou prášky, recyklace hustoty s nízkým bulkem nebo materiály vyztužené vlákny. Minimalizuje přemostění.

- Efektivní devolatilizace/odvětrávání: Přirozená objemová komprese a následná konstrukce zóny expanzní zóny (na otvorech) je ideální pro materiály s vysokým obsahem vlhkosti nebo těkavým obsahem, což nabízí vysokou účinnost devolatilizace.

- Jemná plastifikace a míchání: Progresivní komprese a relativně nižší smykové rychlosti (ve srovnání se spoluzakladatelskými dvojčatami) poskytují jemnější proces, zejména vhodné pro:

- Materiály citlivé na teplo: PVC (polyvinylchlorid) je kvintesenciální aplikace, která účinně minimalizuje degradaci.

- Materiály citlivé na střih: Jako jsou některé elastomery, biopolymery, kompozity na dřevo (snižování zlomení vláken).

- Materiály vyžadující zachování fyzikálních vlastností (např. Molekulová hmotnost).

- Schopnost vybudování vyššího tlaku: Konec kuželového vypouštění přirozeně vytváří vysoký tlak, takže je ideální pro přímé vytlačování (např. Profily, potrubí) nebo poskytování stabilního tlaku na polní zařízení (např. Peletizující zemřít).

- Charakteristiky samočištění (relativní): Counter-rotace a návrh letu nabízejí určitý stupeň samočištění, snižující stagnaci a degradaci materiálu.

- Relativně nízká spotřeba energie: Jemný střih obvykle znamená nižší specifickou mechanickou energii (SME) vstup.

- Vysoká plní kapacita: Funguje dobře při manipulaci s vysokým obsahem plniva (např. Uhličitan vápenatý, dřevěná mouka).

4. Primární oblasti aplikace

Kužerní extrudéry s dvojitým šroubem (jádro: kuželovitý šroubový sud) jsou obzvláště vhodné pro:

- Zpracování PVC: Jejich nejvíce klasická a největší aplikace , včetně:

- Tuhá PVC (UPVC): Potrubí, profily (okno/dveře), listy.

- Flexibilní PVC (PVC-P): Drátěné/kabelové území, hadice, film, umělá kůže.

- Jiné materiály citlivé na teplo nebo střihu citlivé na tepla: Jako je CPE, CPVC, TPE, TPU, určité biologicky rozložitelné plasty.

- Vytváření profilu: Profily oken/dveří, obložení atd. (Často spárované s kalibračními/chladicími linkami downstream).

- Vytváření potrubí: Plastové trubky různých velikostí.

- Peletizující/složení: Zejména u kombinovaných úkolů vyžadujících vysokou devolatilizaci nebo zahrnující volné materiály (např. PVC suché směsi peletizace, recyklační peletizace).

- Vysoce vyplněné kompozity: Stejně jako dřevěné plastické kompozity (WPC), podlahové substráty s kamenným plastickým kompozitem (SPC).

- Devolatilizace/de-rozpouštědlo: Zpracování roztoků polymeru nebo kalů obsahujících rozpouštědla nebo velká množství těkavých látek.

5. Omezení ve srovnání s paralelními souhrnnými dvojčaty

- Intenzita míchání (zejména disperzní míchání): Design neinterstrukce proti rotaci kontrarusu obecně poskytuje spodní Smyková intenzita a méně složitá míchací akce než Intermeshing co-rotační paralelní dvojčata. Paralelní dvojčata jsou lepší pro aplikace vyžadující velmi vysokou smykovou disperzi (např. Nano-výplňová disperze, míchání složek s vysokou viscozitou).

- Omezení rychlosti šroubu: Kuželový design představuje složitější problémy s dynamickým vyvažováním při vysokých rychlostech, což obvykle vede k a nižší maximální rychlost (např. desítky až několik stovek ot / min, ve srovnání se stovkami nebo dokonce více než tisíc otáček za minutu pro paralelní dvojčata).

- Omezení propustnosti: Omezeno rychlostí šroubu a designem objemu letu, jeho Absolutní maximální propustnost Schopnost je obecně nižší než vysokorychlostní prohlubující se souhrnné paralelní dvojče.

- Flexibilita konfigurace šroubu: Kuželové šrouby jsou obvykle integrální nebo mají omezenou modularitu. Jejich flexibilita pro různé kombinace prvků letu je mnohem níže než vysoce modulární paralelní dvojčata (které mohou volně kombinovat přepravu, hnětení, reverzní prvky atd.). Nastavení procesu se více spoléhá na teplotu, rychlost, rychlost krmiva a inherentní design šroubu.

- Distribuce doby pobytu (RTD): Distribuce doby pobytu bývá ve srovnání s paralelními dvojčaty širší.

6. Klíčové úvahy pro výběr a použití

- Materiální charakteristiky: Prášek/pelety? Hromadná hustota? Tepelná stabilita? Smyková citlivost? Vlhkost/těkavý obsah? Požadavky na míchání? Toto je primární základ pro výběr kuželových vs. paralelních dvojčat.

- Cíl procesu: Primárně vytlačování? Nebo peletizovat? Je devolatilizace základním požadavkem? Jaká je cílová propustnost?

- Konstrukce zúžení (poměr L/D a úhel zúžení): Poměr délky/průměru (L/D, efektivní délka šroubu vzhledem k průměru vypouštění) a specifický úhel úhlu vliv na kompresní poměr, doba pobytu, účinnost míchání a schopnost nahromadění tlaku.

- Návrh šroubu: Letový rozteč, profil hloubky letu atd. Potřebujete optimalizaci materiálu a procesu.

- Kontrola teploty hlavně: Přesná kontrola teploty zonálního zonálního je kritická, zejména u materiálů citlivých na tepla (např. PVC).

- Rozsah rychlosti šroubu: Musí splňovat požadavky na propustnost a propustnost procesu.

- Pohár a točivý moment: Musí poskytnout dostatečný energetický vstup, zejména při vysokém odolnosti hlavy.

- Údržba: Monitorujte šroub a opotřebení hlavně (zejména s vysoce naplněnými materiály), snadné čištění (vyvarujte se mrtvých spotů) a implementujte pravidelné plány údržby.