Šnekový extrudér je jedním z hlavních zařízení pro proces lisování plastů, který provádí dopravu pevných látek, zhutňování, tavení, míchání smykem a vytlačování plastů prostřednictvím vnějšího přenosu energie a přenosu tepla vnějších topných těles.

Od narození šnekového extrudéru, po téměř sto letech vývoje, se vyvinul z obyčejného šnekového extrudéru na nový šnekový extrudér. Přestože existuje mnoho typů nových šnekových extruderů, z hlediska principu extruderu je to stejné. Tradiční proces extruze šnekového extrudéru je závislý na válci mimo ohřev, pevném materiálu a válci, tření šneku a smykové síle taveniny. "Koeficient tření" a "tření", "viskozita" a "smykové napětí" jsou hlavními faktory ovlivňujícími výkon konvenčních šnekových extruderů. Kvůli složitosti faktorů ovlivňujících „tření“ a „viskozitu“ je proces vytlačování tradičního šnekového extrudéru v nestacionárním stavu a je obtížné jej řídit, zejména u některých plastů citlivých na teplo se špatnou tepelnou stabilitou a vysokou viskozitou. .

Od 60. let vědci z celého světa provedli mnoho výzkumů mechanismu vytlačování šroubů a dosáhli významných úspěchů, ale protože se jejich výzkum omezuje na tradiční mechanismus vytlačování plastů, tvar mechanické struktury a přenos energie, a proto nebyl schopen prorazit. U tradičního šnekového extrudéru existovala řada nedostatků, jako je objemná velikost, vysoká spotřeba energie, vysoká hlučnost a kvalitu produktu je obtížné zlepšit. Řada nedostatků nebyla zásadně vyřešena.

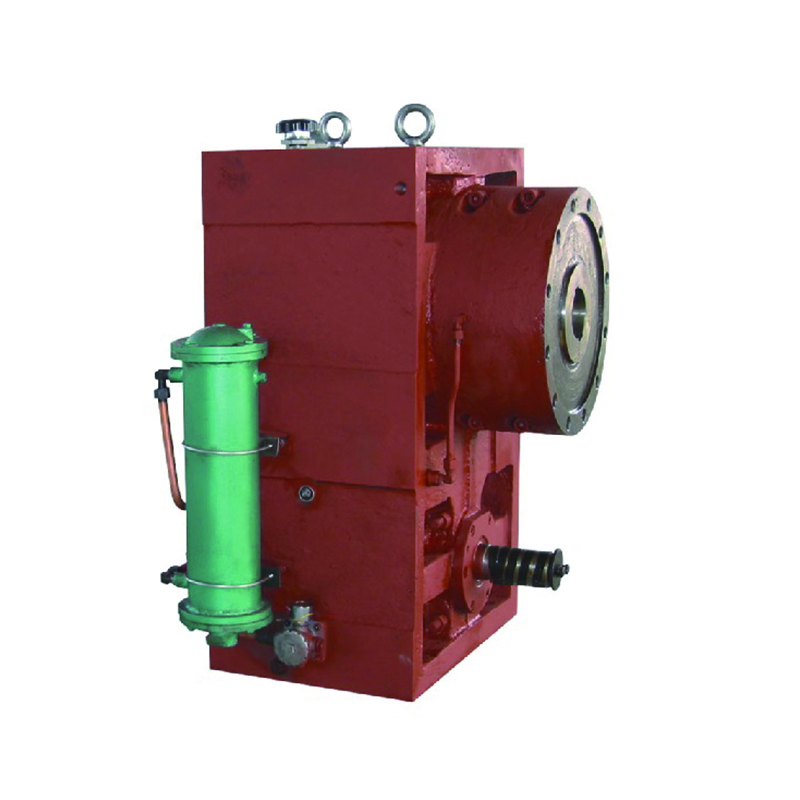

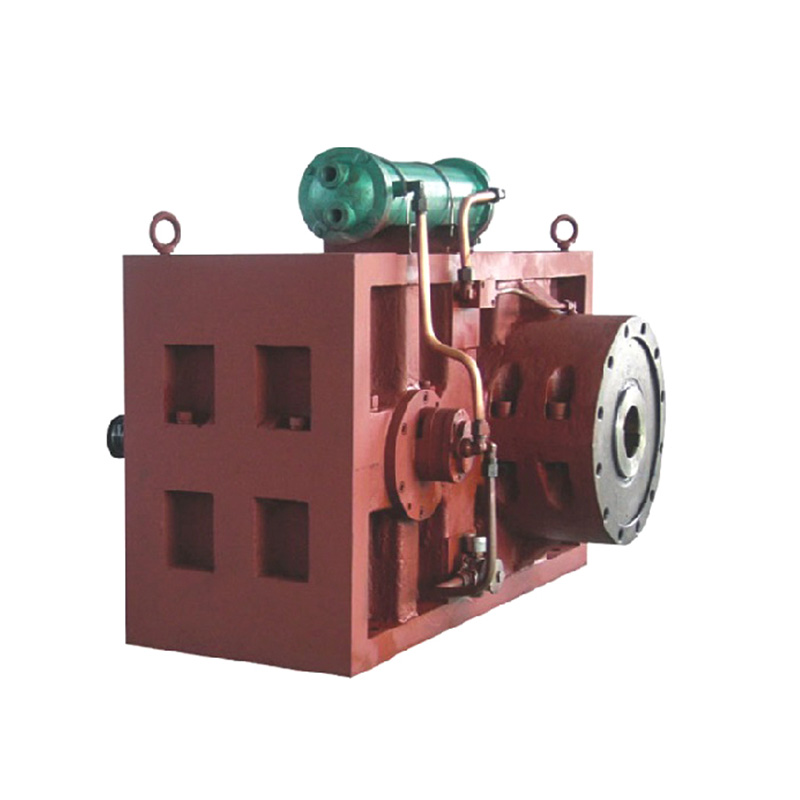

Nula jednorázová výroba každého šnekového extrudéru může realizovat vysoké standardní požadavky na výkon, je profesionálním výrobcem šnekových extrudérů, výrobní proces každého kusu zařízení a nestandardní zařízení pokrok projektu implementoval přísnou kontrolu kvality, zařízení používané v náhradních dílech jsou přísně auditovány, každý kus zařízení pro každou část provádění úplné kontroly. Od návrhu, přes nákup až po výrobu, věnujte pozornost každému detailu.