Kónický šroubový válec je nedílnou součástí procesu vytlačování v průmyslu zpracování plastů. Skládá se z několika klíčových součástí, které spolupracují, aby zajistily efektivní a hladký provoz vytlačovacích strojů. Pochopení konstrukčních součástí kuželového válce může pomoci optimalizovat výkon, prodloužit životnost a zlepšit efektivitu výroby.

1. Šroubová hřídel

Hřídel šneku je hlavní součástí kuželového válce šneku. Obvykle se vyrábí z vysoce kvalitní oceli, jako je legovaná ocel, aby odolala intenzivním silám vznikajícím během provozu. Primární funkcí šnekového hřídele je transport materiálu skrz válec, působením tlaku a tepla pro usnadnění procesu tavení nebo míchání.

Klíčové vlastnosti:

- Typicky vyrobeno z legované oceli.

- Přenáší materiál z přiváděcí zóny do tavicí zóny.

- Mohou mít různá provedení, jako jsou standardní, bariérové nebo míchací šneky.

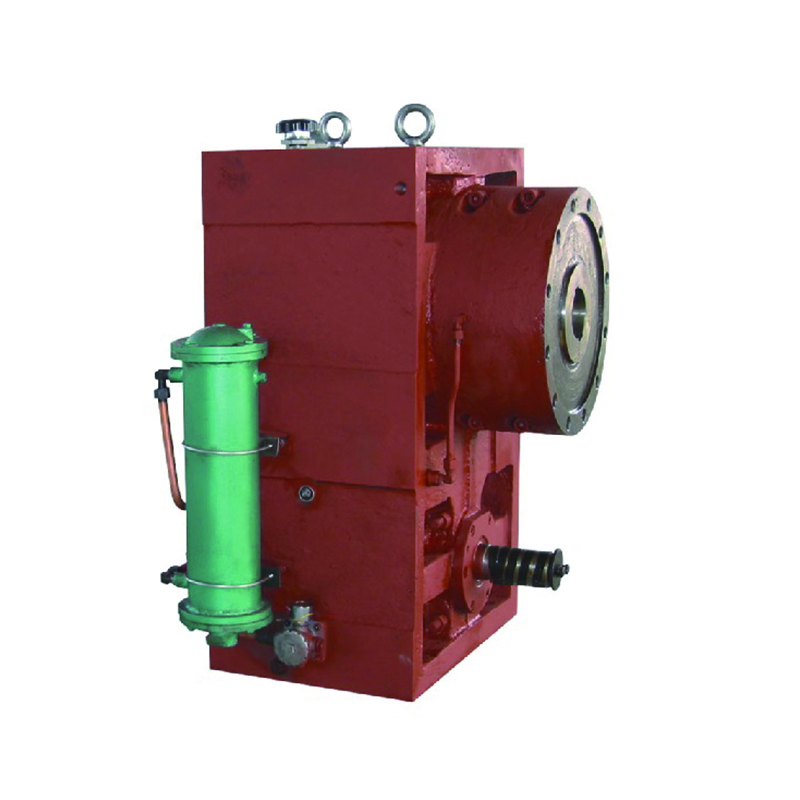

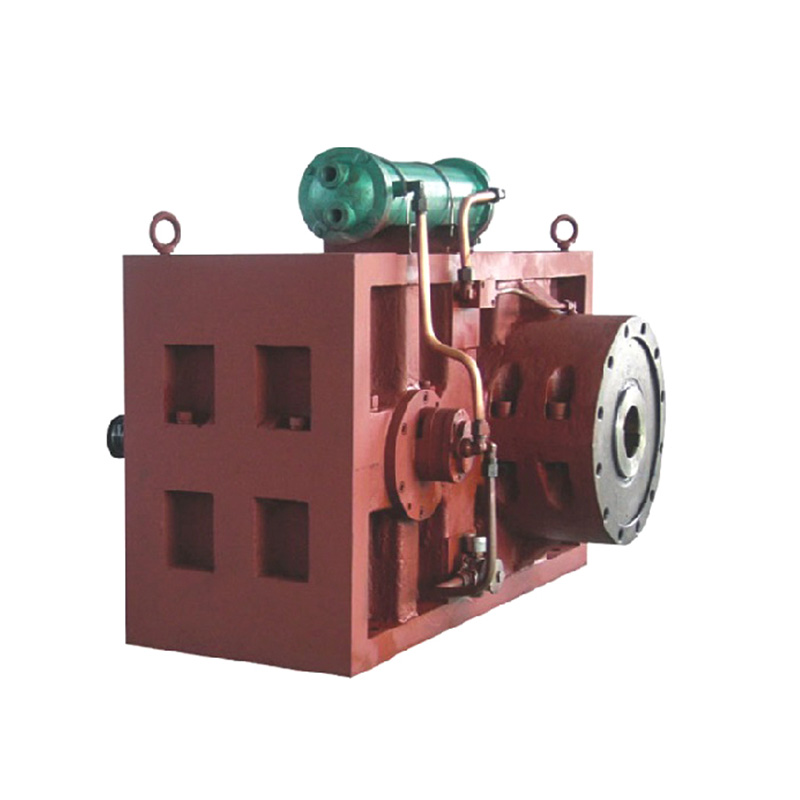

2. Sud

Hlaveň drží hřídel šneku a je částí, kterou je materiál protlačován. Obvykle je vyroben z houževnatého ocelového materiálu s vnitřní výstelkou, která odolává opotřebení a korozi. Barel poskytuje řízené prostředí pro ohřev nebo chlazení materiálu během procesu vytlačování.

Klíčové vlastnosti:

- Vyrobeno z tvrzené oceli nebo chromovaného materiálu pro dlouhou životnost.

- Má specifický vnitřní průměr pro uložení hřídele šroubu.

- Obsahuje chladicí nebo topné pláště pro udržení správné teploty zpracování.

3. Kónický design

Kónický tvar válce šneku je rozhodující pro zajištění účinného toku materiálu a nárůstu tlaku. Umožňuje postupné zvyšování komprese materiálu, což zlepšuje proces tavení a míchání.

Klíčové vlastnosti:

- Kónický design umožňuje efektivnější řízení tlaku.

- Zlepšuje homogenizaci materiálů.

- Minimalizuje smykové namáhání materiálu a zachovává kvalitu produktu.

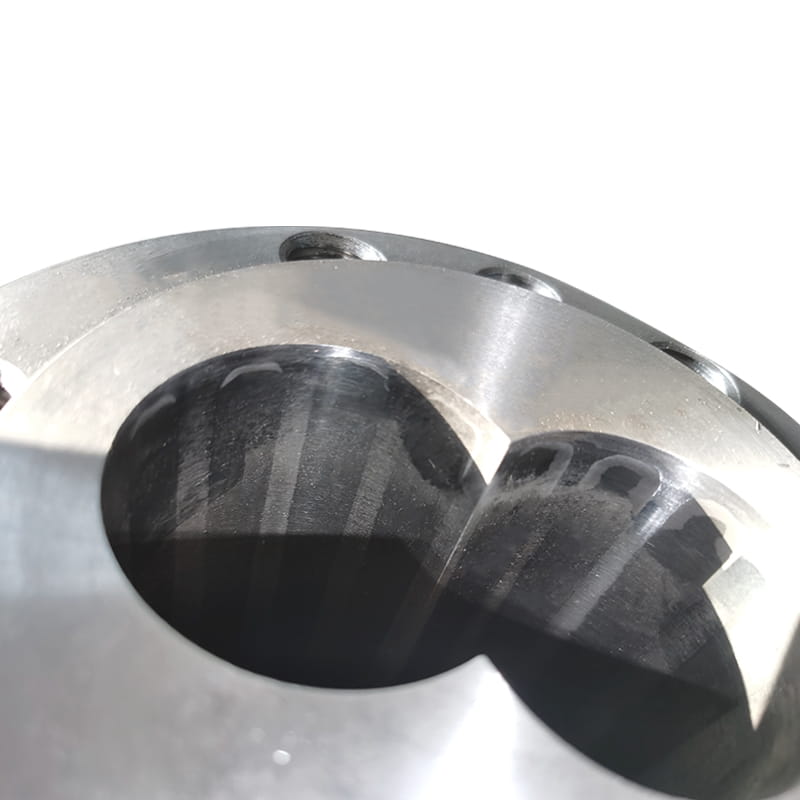

4. Návrh závitu

Závity na hřídeli šneku hrají důležitou roli při dopravě materiálu. Konstrukce a počet závitů určuje průtok a účinnost míchání. U kónických šroubových sudů je design závitu často přizpůsoben tak, aby vyhovoval specifickým materiálovým vlastnostem a potřebám výroby.

Typy návrhů závitů:

- Jeden let: Nejzákladnější typ, běžně používaný pro standardní aplikace.

- Dvojitý let: Nabízí lepší míchání materiálů a efektivitu zpracování.

- Bariérové lety: Používá se pro vysoce výkonné aplikace vyžadující účinné tavení.

5. Zóna podávání

Vstupní zóna je místo, kde se surovina zpočátku zavádí do šnekového válce. Obvykle je navržen s větší roztečí, aby umožnil hladký vstup materiálu do hlavně bez zablokování. Efektivní podávací zóny jsou rozhodující pro prevenci úzkých míst materiálu, která mohou zpomalit výrobu.

Klíčové vlastnosti:

- Navrženo pro příjem velkého množství materiálu.

- Zajišťuje hladký vstup materiálu a zabraňuje zaseknutí.

- Může obsahovat předehřívací sekci pro změkčení materiálu před tím, než vstoupí do zóny tání.

6. Zóna tavení

Zóna taveniny je místo, kde se materiál zahřívá na teplotu zpracování. Obvykle se nachází na širším konci kuželového šnekového válce, kde materiál prochází tavením a mícháním před pohybem směrem k dávkovací zóně. Správná regulace teploty je v této zóně nezbytná pro zajištění stálé kvality hotového produktu.

Klíčové vlastnosti:

- Rozhodující pro dosažení konzistentního tavení materiálů.

- Regulace teploty pro přesné zpracování.

- Může obsahovat speciální prvky jako míchací zóny nebo statické mixéry pro lepší homogenizaci materiálu.

7. Zóna měření

Dávkovací zóna je umístěna na konci šnekového válce a je zodpovědná za vytlačování materiálu z válce do formy nebo matrice. Tato zóna potřebuje udržovat konstantní tlak, aby byla zajištěna stálá kvalita produktu.

Klíčové vlastnosti:

- Zajišťuje konzistentní výstup materiálu.

- Důležité pro zabránění nadměrnému nebo nedostatečnému vytlačení materiálu.

- Může být navržen tak, aby zahrnoval systém monitorování tlaku pro přesné řízení.

8. Materiály a nátěry

Materiály a povlaky použité při konstrukci válcového kuželového šroubu jsou zásadní pro výkon a dlouhou životnost. Protože válec šroubu je vystaven vysokým teplotám a tření, často se pro svou tvrdost a odolnost proti opotřebení používají materiály jako chrom, karbid wolframu nebo nitridovaná ocel.

Běžné materiály:

- Tvrzená ocel: Nejčastěji se používá díky své pevnosti a odolnosti.

- Karbid wolframu: Často se používá pro oblasti s vysokým opotřebením.

- Nerezová ocel: Používá se pro vlastnosti odolné vůči korozi ve specifických aplikacích.

Porovnání kónických šroubových sudů a paralelních šroubových sudů

| Funkce | Kónická šroubová hlaveň | Paralelní šroubová hlaveň |

|---|---|---|

| Homogenizace materiálu | Vynikající díky postupnému procesu komprese. | Dobré, ale méně účinné při míchání. |

| Ovládání tlaku | Vynikající díky kónickému tvaru. | Dobré, ale může trpět kolísáním tlaku. |

| Odolnost proti opotřebení | Vysoká, zvláště se zesílenými povlaky. | Liší se podle výběru materiálu. |

Nejčastější dotazy

- Jaká je životnost kónického šroubového hlavně? Životnost závisí na materiálu a použití, ale obvykle může při správné údržbě trvat 3 až 5 let.

- Proč je kónický tvar důležitý? Kónický tvar umožňuje lepší lisování, homogenizaci materiálu a celkovou efektivitu procesu vytlačování.

- Mohu použít kuželový šroubovací válec pro všechny typy materiálů? Zatímco kónické šroubové hlavně jsou všestranné, některé specializované materiály mohou vyžadovat specifické konstrukce hlavně.