Snaha o energetickou účinnost je konstantním ovladačem v technologii vytlačování. S rostoucími cenami energie a cíli udržitelnosti procesoři stále více zkoumají všechny aspekty svých operací. Jednou z komponent při obnoveném vyšetření je samotná sestava se šroubovou barvou.

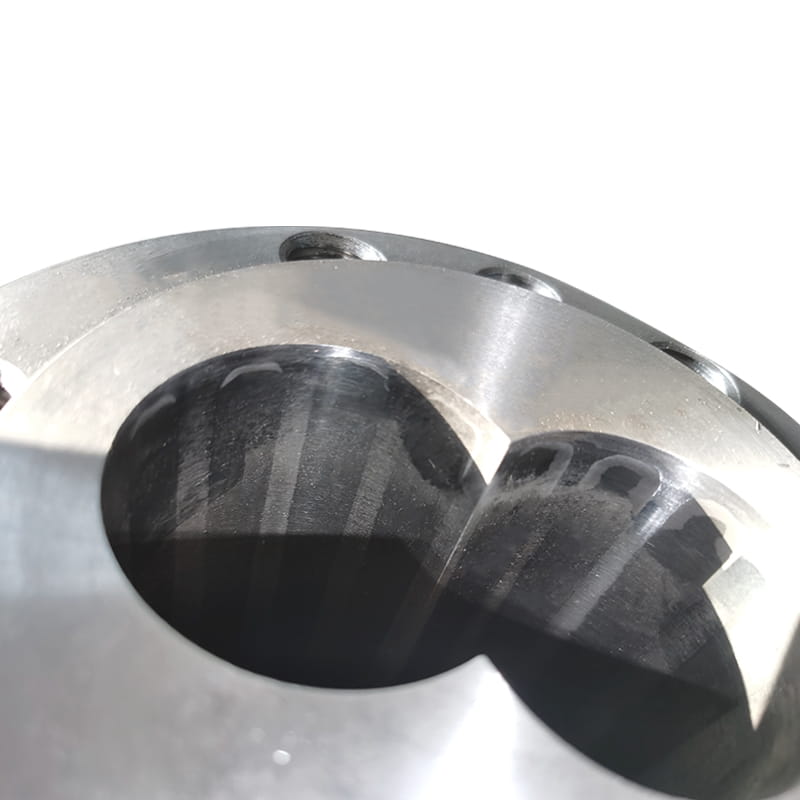

Porozumění Kuželový šroubový sud Mechanika: Na rozdíl od paralelních šroubů, které udržují konstantní průměr kořene, mají kónické šrouby postupně klesající průměr kořene z krmivé zóny směrem k měřicí zóně. Hladka ubytování tohoto šroubu je odpovídajícím způsobem zužující. Tento základní geometrický rozdíl vytváří několik vlastních charakteristik relevantních pro spotřebu energie:

-

Postupné komprese a redukované střihy:

- Paralelní design: Komprese je rychle dosaženo v kompresní zóně, často generuje vysoké lokalizované smykové síly a smykové zahřívání. Toto adiabatické vytápění vyžaduje značné motorové energie a často vyžaduje významné následné chlazení pro kontrolu teploty roztavení.

- Kónický design: Komprese se vyskytuje postupně podél celé délky šroubu v důsledku klesajícího objemu. To má za následek výrazně nižší rychlosti smyku špičkové a jemnější polymery. Dolní smykové zahřívání se přímo překládá na nižší vstup mechanického energie (spotřeba motoru/kW) a snížení viskózního rozptylu.

-

Zvýšená účinnost přenosu tepelného přenosu:

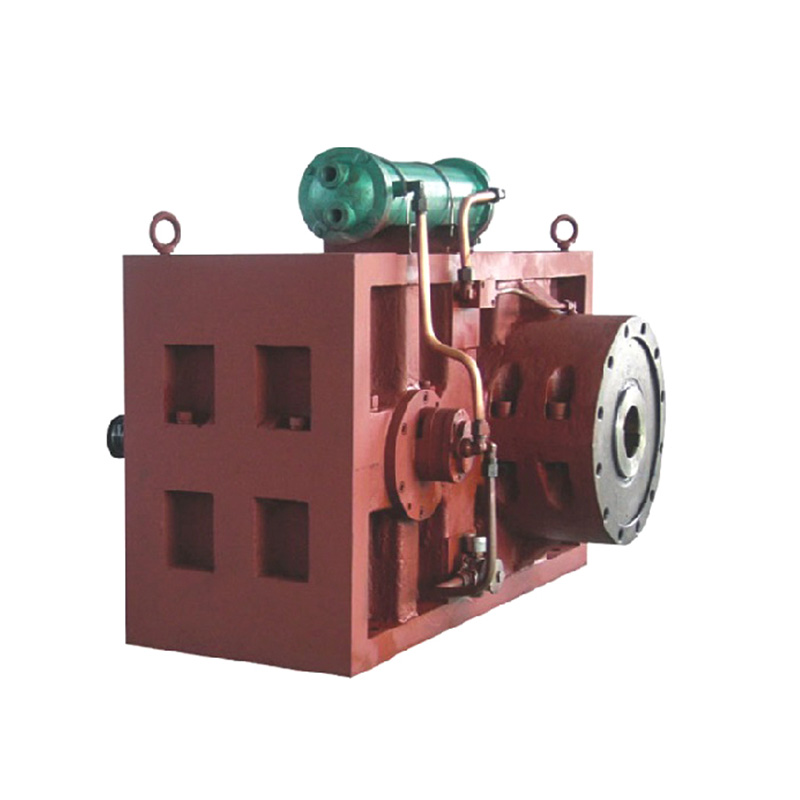

- Snížený objem kanálu v kónickém systému často umožňuje kratší celkový poměr délky k průměru (L/D) ve srovnání s paralelními šrouby, které dosahují podobné tání a homogenizace.

- Kratší délka hlavně poskytuje menší povrchovou plochu pro tepelné ztráty. Je důležitější je, že snižuje teplotu vzdálenosti z ohřívačů hlavně do polymerního jádra, což potenciálně zlepšuje účinnost vytápění během spuštění nebo při zpracování materiálů citlivých na teplotu.

- Naopak, větší poměr povrchu k objasnění v sekci krmiva (v důsledku většího průměru) může také zvýšit vedení tepla z hlavně do chladnějších polymerních pelet ve vstupním bodě.

-

Snížené opotřebení a konzistentní výkon:

- Slosové operační smykové síly ze své podstaty snižují abrazivní opotřebení na šroubových letech i vložce hlavně.

- Udržování přísnějších tolerancí clearance po delší dobu zajišťuje konzistentní účinnost čerpání během životnosti šroubu. Degradace v povoleních v paralelních systémech vede ke zvýšenému skluzu a neefektivnosti proudění, což vyžaduje, aby vyšší tlak (a tedy zatížení motoru) udržoval výstup, což nepřímo zvyšuje spotřebu energie v průběhu času.

Kvantifikace potenciálu úspory energie: Zatímco přesné úspory jsou vysoce závislé na aplikaci (materiál, specifika designu šroubů, požadavky na produkt), mechanismy snižování primární energie jsou jasné:

- Nižší zatížení motoru: Snížené smykové síly přímo snižují mechanický výkon (KW) potřebný k otočení šroubu. Dokumentované případové studie napříč různými materiály (včetně PVC, PO a inženýrských pryskyřic) často uvádějí snížení motoru 5-15% ve srovnání s ekvivalentními paralelními systémy.

- Snížená poptávka po chlazení: Nižší viskózní disipační zahřívání znamená, že teplota taveniny vystupující šroub je často nižší a rovnoměrnější. To významně snižuje chladicí kapacitu požadovanou v následných kalibrátorech, vodních nádržích nebo systémech chlazení vzduchem. Úspory energie na chladicí straně mohou někdy překonat úspory na motoru pohonu.

- Potenciál pro kratší cykly: V některých profilech nebo aplikacích potrubí může vynikající homogenita taveniny a stabilita vytváření tlaku kuželových systémů umožnit mírně zvýšené rychlosti linky nebo snížené rychlosti šrotu, což zlepšuje celkovou energetickou účinnost na jednotku dobrého produktu.

Kritické úvahy a implementace: Dosažení optimálních úspor energie s kuželovým šroubovým hlavem vyžaduje pečlivou pozornost:

- Vhodnost materiálu: Vyniká s materiály citlivými na střih (PVC, určité PO, TPES, Biopolymery), ale mohou být méně optimální pro velmi vysokou viskozitní polymery vyžadující intenzivní míchání smyku.

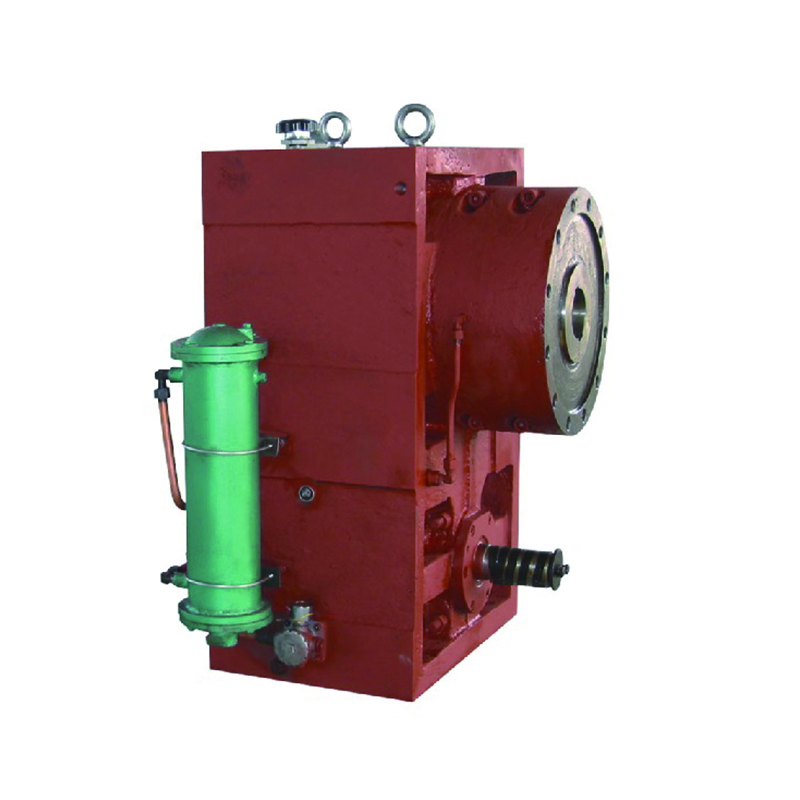

- Synergie designu šroubu: Kužerní hlaveň musí být spárována s přesně zkonstruovaným kónickým šroubem. Faktory, jako je úhel zúžení, návrh letu a prvky míchání, jsou pro výkon a efektivitu rozhodující.

- Optimalizované nastavení procesu: Profily teploty barelu vyžadují nastavení ve srovnání s paralelními systémy, aby se efektivně využily různé vlastnosti tání.

- Návrh násypky Feed: Větší otevření krmiva vyžaduje specializovaný design násypky, aby se zajistilo konzistentní krmení materiálu bez přemostění.

- Počáteční investice: Kuninické systémy obvykle zahrnují vyšší počáteční náklady než standardní paralelní sudy. Úspory energie musí být vypočteny proti této investici během realistické doby návratnosti.

Systémy kuželových šroubů nabízejí prokazatelnou cestu ke snížení spotřeby energie v procesech vytlačování, zejména pro materiály citlivé na smyky. Výhody jádra spočívají v výrazně snížení mechanického smyku (přímo snižování motoru) a snižování viskózního vytápění (snížení poptávky po chladicí energii). I když to není univerzální řešení pro každou aplikaci nebo polymer, inherentní design podporuje jemnější zpracování a zvýšenou tepelnou účinnost.